- Tác giả Alex Aldridge [email protected].

- Public 2023-12-17 13:53.

- Sửa đổi lần cuối 2025-01-23 12:15.

FMEA vs FMECA

Cả FMEA và FMECA, đều là hai phương pháp luận được sử dụng trong quá trình sản xuất, và sự thật cơ bản về sự khác biệt giữa FMEA và FMECA là cái này là phần mở rộng của cái kia. Để giải thích thêm, Chế độ lỗi và Phân tích ảnh hưởng (FMEA) và Chế độ lỗi, phân tích ảnh hưởng và mức độ nghiêm trọng (FMECA) là hai loại kỹ thuật được sử dụng để xác định các hư hỏng hoặc lỗi cụ thể trong một sản phẩm hoặc quy trình và thực hiện các hành động khắc phục nhằm khắc phục các vấn đề; và FMECA là sự phát triển của FMEA. Bài viết này trình bày cho bạn một phân tích sâu hơn về sự khác biệt giữa FMEA và FMECA.

FMEA là gì?

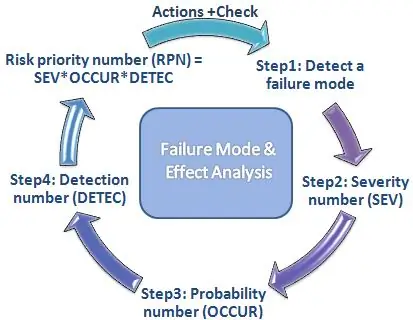

FMEA là viết tắt của cụm từ Phân tích Hiệu ứng và Chế độ Lỗi và nó có thể được coi là một cách tiếp cận từng bước để xác định các hư hỏng hoặc lỗi xảy ra trong quá trình sản xuất, thiết kế hoặc lắp ráp hoặc trong các sản phẩm hoặc dịch vụ.

Chế độ lỗi có nghĩa là các chế độ hoặc cách thức ảnh hưởng đến lỗi. Những thất bại có thể dẫn đến sự không hài lòng của khách hàng, có thể dẫn đến giảm doanh số bán hàng. Phân tích hiệu ứng đề cập đến việc nghiên cứu hậu quả hoặc lý do của những thất bại đó. Do đó, mục đích của FMEA là thực hiện các hành động / bước cần thiết để loại bỏ hoặc giảm thiểu các lỗi, bắt đầu từ những lỗi có mức độ ưu tiên cao nhất.

FMEA được sử dụng ở giai đoạn thiết kế để ngăn ngừa sự cố. Sau đó, nó được sử dụng trong giai đoạn kiểm soát, trước và trong quá trình hoạt động liên tục. FMEA nên được bắt đầu ở giai đoạn thiết kế khái niệm sớm nhất và cần phải tiếp tục trong suốt vòng đời của sản phẩm hoặc dịch vụ.

FMEA có thể được sử dụng trong, • Thiết kế hoặc thiết kế lại quy trình, sản phẩm hoặc dịch vụ sau khi triển khai chức năng chất lượng.

• Khi phát triển một sản phẩm có nhiều tính năng hơn.

• Trước khi phát triển các kế hoạch kiểm soát cho một quy trình mới.

• Tại thời điểm cải tiến, các mục tiêu được lập kế hoạch cho quy trình, sản phẩm hoặc dịch vụ hiện có.

• Phân tích lỗi của một quy trình, sản phẩm hoặc dịch vụ hiện có.

FMECA là gì?

FMECA là một phiên bản cải tiến của FMEA bằng cách thêm phần phân tích mức độ nghiêm trọng, được sử dụng để lập biểu đồ xác suất của các chế độ thất bại so với tác động của hậu quả. FMECA có thể được minh họa như một phương pháp được sử dụng để xác định các hư hỏng của hệ thống, lý do đằng sau các hư hỏng và tác động của các hư hỏng đó. Với thuật ngữ Criticality, quy trình FMECA có thể được sử dụng để xác định và tập trung vào các lĩnh vực thiết kế được quan tâm nhiều.

Hơn nữa, FMECA có thể hữu ích trong việc cải tiến thiết kế cho các sản phẩm và quy trình, mang lại độ tin cậy cao hơn, tăng độ an toàn, chất lượng tốt hơn, giảm chi phí và tăng sự hài lòng của khách hàng. Khi thiết lập và tối ưu hóa kế hoạch bảo trì cho các hệ thống có thể sửa chữa và các quy trình đảm bảo chất lượng khác, công cụ này sẽ hữu ích.

Ngoài ra, cả FMEA và FMECA đều phải đáp ứng các yêu cầu về chất lượng và an toàn, chẳng hạn như ISO 9001, Six Sigma, Thực hành sản xuất tốt (GMP), Đạo luật quản lý an toàn quy trình, v.v.

Sự khác biệt giữa FMEA và FMECA là gì?

• Phương pháp FMEA chỉ cung cấp thông tin định tính trong khi FMECA cung cấp thông tin định tính cũng như định lượng, mang lại khả năng đo lường vì nó gắn mức độ nghiêm trọng với các chế độ thất bại.

• FMECA là một phần mở rộng của FMEA. Do đó, để thực hiện FMECA, cần phải thực hiện FMEA, sau đó là phân tích quan trọng.

• FMEA xác định các chế độ lỗi của sản phẩm hoặc quy trình và ảnh hưởng của chúng, trong khi Phân tích mức độ nghiêm trọng xếp hạng các chế độ lỗi đó theo thứ tự quan trọng bằng cách xem xét tỷ lệ hỏng hóc.